การวางแผนคุณภาพผลิตภัณฑ์ล่วงหน้าและกระบวนการยื่นอนุมัติชิ้นส่วนการผลิต (APQP & PPAP)

วัตถุประสงค์ของหลักสูตร

หลังจากที่ได้รับ Drawing ชิ้นงานตัวอย่าง และข้อกำหนดต่างๆ จากลูกค้าแล้ว ในขั้นตอนการวิจัยและพัฒนาผลิตภัณฑ์ใหม่ของผู้รับจ้างช่วงผลิต Suppliers นั้นในแต่ละขั้นตอน มีความสำคัญเป็นอย่างมากที่เราจะดำเนินกิจกรรมต่างๆ อย่างเป็นขั้นตอนตั้งแต่เริ่มต้นการออกแบบ การออกแบบเครื่องมือ เครื่องจักรที่จะใช้ในการผลิต ขั้นตอนการ Trial ในแต่ละเฟส ขั้นตอนการควบคุมคุณภาพผลิตภัณฑ์ การทดสอบผลิตภัณฑ์ (ทางกายภาพและสารปนเปื้อน) การยืนยันกระบวนการผลิต ไปจนถึง Mass Production และที่สำคัญคุณภาพของชิ้นงานที่ผลิตนั้นเป็นสิ่งที่สำคัญอย่างมากที่ต้องเป็นไปตามข้อกำหนดของลูกค้า ดังนั้น การวางแผนคุณภาพผลิตภัณฑ์ล่วงหน้า Advance Product Quality Planning (APQP) ขึ้นมาเพื่อให้ผู้รับจ้างช่วงผลิต (Suppliers) ทุกลำดับขั้นได้นำไปปฏิบัติและประยุกต์ใช้ในองค์กรตามข้อกำหนด ISO/TS 16949 (IATF 16949)

หลังจากที่วิจัยและพัฒนาผลิตภัณฑ์ใหม่จนได้คุณภาพผลิตภัณฑ์เป็นไปตามข้อกำหนดของลูกค้าแล้ว การเตรียมเอกสารเพื่อยื่นขออนุมัติชิ้นส่วนการผลิต Production Part Approval Process (PPAP) ภายใต้กรอบ PPAP-AIAG Manual ระดับการ Submission เอกสาร และตามข้อกำหนดของลูกค้า เป็นสิ่งสำคัญอย่างมากเนื่องจากเป็นเอกสารที่มีผลตามข้อกำหนดของกฎหมาย

วัตถุประสงค์ในการฝึกอบรม

- เพื่อให้เข้าใจหลักการดำเนินการขั้นตอนการวิจัยและพัฒนาผลิตภัณฑ์ใหม่APQP ตามข้อกำหนด AIAG

- เพื่อให้เข้าใจและทราบหน้าที่และความรับผิดชอบของทีมงานในการจัดทำ APQP & PPAP

- เพื่อให้สามารถประยุกต์ใช้เอกสารAPQP & PPAP ได้อย่างถูกต้อง

- เพื่อให้สามารถตีความข้อกำหนดAPQP & PPAP ตาม AIAG Manualได้อย่างถูกต้อง

- สามารถจัดทำเอกสารAPQP & PPAP ตาม AIAG Manual ได้อย่างถูกต้อง

- เข้าใจข้อกำหนดการควบคุม ทดสอบ และรายงาน สารปนเปื้อนในอุตสาหกรรมยานยนต์ได้อย่างถูกต้อง

เนื้อหาหลักสูตร

- ความเข้าใจพื้นฐานเกี่ยวกับ Advance Product Quality Planning (APQP)

- วัตถุประสงค์ของ Advance Product Quality Planning (APQP)

- ความหมายหมายของ Advance Product Quality Planning (APQP)

- ขั้นตอนการดำเนินการ Advance Product Quality Planning (APQP)

– Phase 1 : การวางแผนและกำหนดขั้นตอนการดำเนินงาน (Plan and Define program)

– Phase 2 : การออกแบบและพัฒนาผลิตภัณฑ์ (Product Design and Development)

– Phase 3 : การออกแบบและพัฒนากระบวนการ (Process Design and Development)

– Phase 4 : การรับรองผลิตภัณฑ์และกระบวนการ (Product & Process Validation)

– Phase 5 : Mass Production และ ผลตอบกลับ การประเมิน และการดำเนินการแก้ไข

Mass Production and Ramp up activity

– Phase 3 : การออกแบบและพัฒนากระบวนการ (Process Design and Development)

– Phase 4 : การรับรองผลิตภัณฑ์และกระบวนการ (Product & Process Validation)

– Phase 5 : Mass Production และ ผลตอบกลับ การประเมิน และการดำเนินการแก้ไข

Mass Production and Ramp up activity

- การยื่นPPAP

- การผลิตสำหรับPPAP

- PPAP Requirements (AIAG Manual)

- กระบวนการอนุมัติชิ้นส่วนในการผลิต

- เมื่อใดที่ต้องแจ้งลูกค้า

- ระดับการส่งมอบ

- สถานการณ์ยอมรับการส่งมอบชิ้นส่วน

- ข้อกำหนดการควบคุมและการทดสอบสารปนเปื้อนในอุตสาหกรรมยานยนต์

– ELV, RoHS/REACH, IMDS, PFOS/PFOA, DMF, Conflict Mineral, CFO, CFP

Life Cycle Assessment (LCA)

- การจัดเก็บเอกสาร

- การประยุกต์และบูรณการเอกสารAPQP ร่วมกับ PPAP

- กิจกรรมกลุ่มWork shop case study + นำเสนอผลการวิเคราะห์และอภิปราย

ถาม – ตอบ

ราคาพิเศษวันนี้ ท่านละ 3,900 บาท

ลงทะเบียน 3 ท่านขึ้นไป ท่านละ 3,000 บาท

สถานที่อบรม: โรงแรม อะไรซ์ สุขุมวิท 26

ฟรีเอกสารประกอบการอบรม อาหารว่าง 2 มื้อ และอาหารกลางวัน

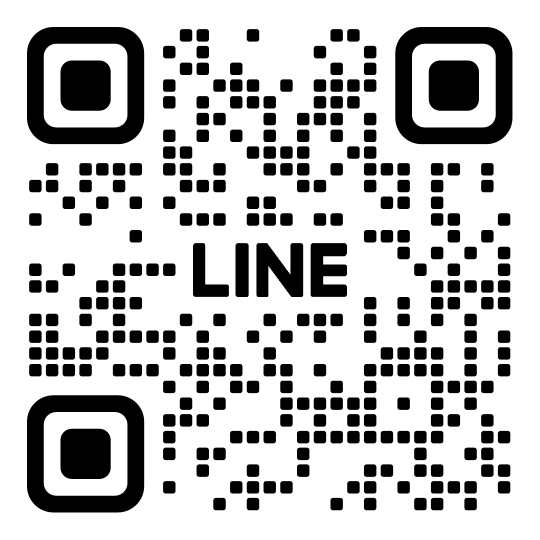

ติดต่อสอบถามจัดหลักสูตร IN HOUSE & PUBLIC TRAINING

TEL : 02-577-5369, 099-162-9559

E-MAIL: CONTACT.TESSTR@GMAIL.COM

LINE ID : @TESSTRAINING

FACEBOOK : TESSTRAININGPAGE